Współczesne nowe pojazdy energetyczne stopniowo pracują w procesie projektowania, którego siatka rogu samochodu jest jedną z nich, tradycyjna metalowa siatka rogu samochodowego ma szorstkie wymagania dotyczące wyglądu, a wymagania siatki nie są zbyt surowe, więc przetworzona siatka jest stosunkowo duża, odstępy jest szerokie, proces ten ma niskie koszty przetwarzania, szybką prędkość, proste aranżacje personelu, jest to niekorzystne, że MESH jest łatwiejsze, nie jest łatwe. Wysoki koszt pleśni sprawia, że wielu producentów przetwarzania czeka, aż śliwka wygasi pragnienie.

.Proces trawieniaPrzyjmuje metodę przetwarzania płynów chemicznych, która może łączyć zalety stemplowania i lasera oraz przetwarzać ultracienne materiały z jednolitą siatką, bez nur, bez zwijania i pionowej ściany otworu. Złożony kształt produktów netto w rogu samochodu można również wytrawić bez dodatkowych kosztów, gładkich i jednolitych bez burr, a płaskość jest utrzymywana poniżej 0,02.

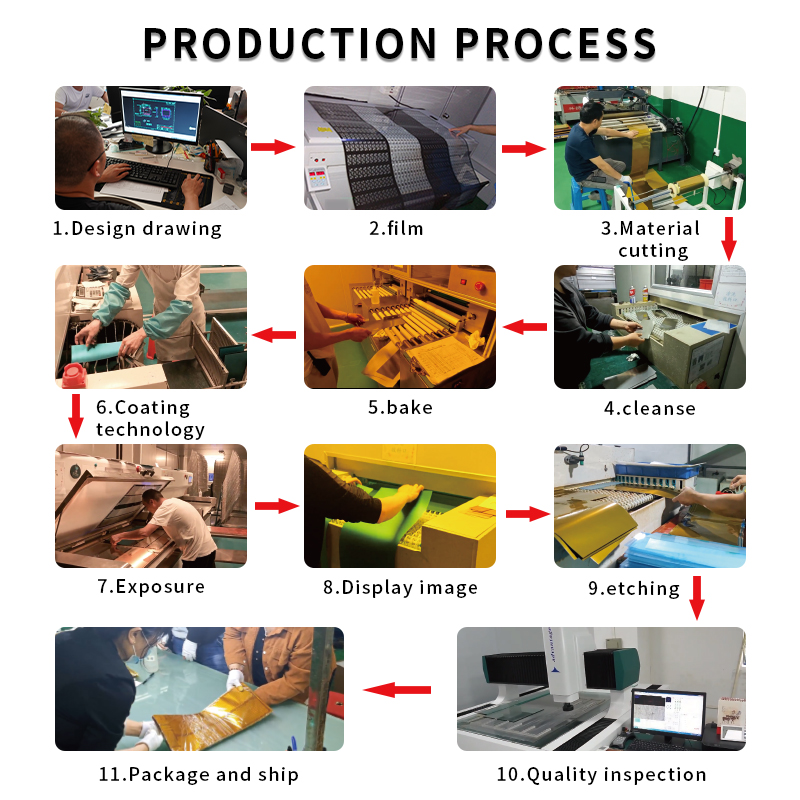

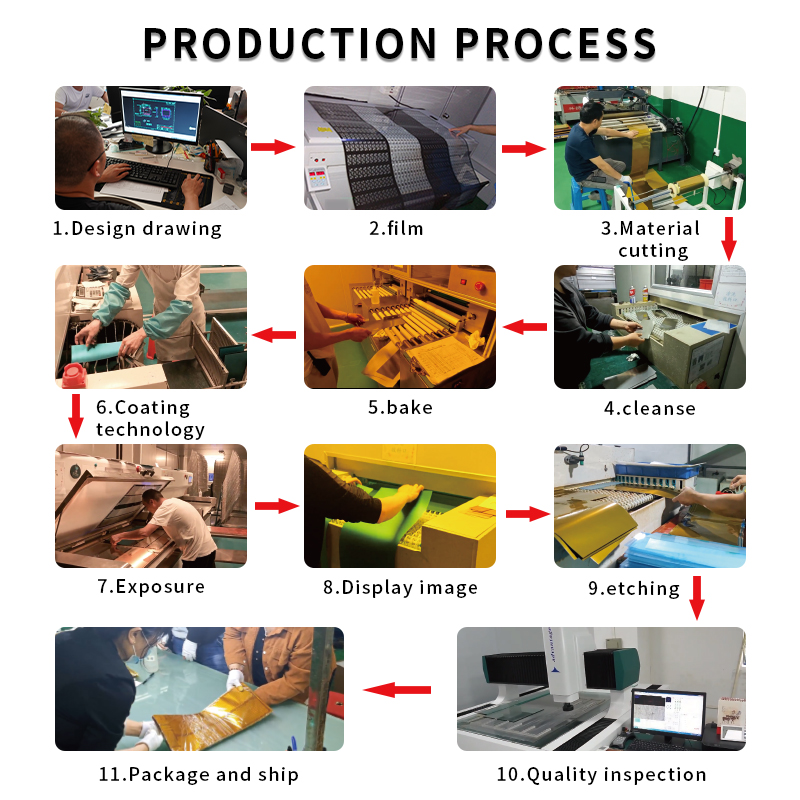

Pierwszym krokiem do określenia materiału, stal nierdzewna jest jednym z powszechnie używanych materiałów, ze względu na jego dobrą odporność na korozję i wytrzymałość, odpowiednią do produkcji pokrywy siatki w rogu samochodu. Podczas wykonywania pokrywki sieci w klaksonach, metalowy podłoże należy najpierw dokładnie wyczyścić, aby usunąć olej i zanieczyszczenia na powierzchni i zapewnić jakość kolejnego procesu. Kolejnym krokiem jest zastosowanie atramentu światłoczułego, po oczyszczeniu podłoża, warstwa światłoczułych atramentów musi zostać równomiernie nałożona na powierzchnię metalową, która zahartowuje się podczas procesu ekspozycji w celu utworzenia warstwy ochronnej. Kolejnym krokiem jest ekspozycja, w której zaprojektowana folia jest umieszczana po obu stronach metalu pokrytych światłoczułym atramentem i eksponowany przez światło ultrafioletowe, tak że wzór na folii jest przenoszony na metalową powierzchnię. Po ekspozycji opracowano metalową płytkę i usunięto niezarteczny atrament światłoczuły, odsłaniając podstawową część metalową i przygotowując ją do trawienia.

Następnie pojawia się korozja chemiczna, która wykorzystuje specyficzny roztwór trawienia chemicznego w celu wytrawiania odsłoniętej części metalu w celu utworzenia pożądanego wzoru siatki. Proces ten osiąga wysoką precyzję i pozwala uniknąć wady lasera lub stemplowania. Zazwyczaj jest to ukończone profesjonalnym sprzętem do trawienia, a cały cykl procesu dowodu wynosi około 5 do 7 dni. Ostateczny proces szlifowania i opryskiwania: po zakończeniuakwaforta, konieczne jest wypolerowanie pokrywy siatki w celu usunięcia burr i poprawy jakości wyglądu; Następnie jest spryskiwany w celu zwiększenia odporności na korozję i estetykę.

Wraz z postępem nauki i technologii proces produkcji osłony siatki głośnikowej rozwija się w kierunku wyższej precyzji, lżejszej masy i lepszego wyglądu.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик